Cristalizador de PET com economia de energia

Aplicação

O cristalizador de PET com economia de energia foi especialmente desenvolvido para ser aplicado no processamento de materiais cristalizados de fase amorfa, matérias-primas PET e para a reciclagem de materiais que não foram cristalizados e podem ser secos diretamente em altas temperaturas. Os materiais cristalizados podem ser misturados com materiais PET divididos proporcionalmente, para que possam ser desumidificados e secos juntos. Este processo reduz os custos de produção e é usado na fabricação de placas de PET.

| Saída | Modelo | Soprador de ar | Potência de aquecimento | Engrenagem de redução |

| 300kg/h | C1200L | 3KW | 27KW | Engrenagem helicoidal 2.2KW |

| 400kg/h | C1600L | 4KW | 30KW | Engrenagem helicoidal 2.2KW |

| 500kg/h | C1800L | 5.5KW | 36KW | Engrenagem helicoidal 2.2KW |

| 600kg/h | C2000L | 7.5KW | 42KW | Engrenagem helicoidal 2.2KW |

| 700kg/h | C2300L | 11KW | 43KW | 6KW |

| 800kg/h | C2500L | 11KW | 45KW | 7.5KW |

Oficina de depuração do cristalizador

Características

v

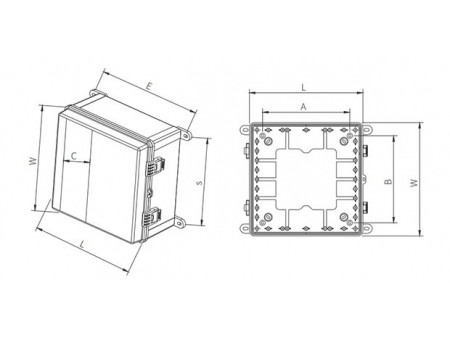

Configuração principal

- Cyclone filter dust collector

- Crystallizing stirring hopper

- alimentador

- Coletor de materiais

1. Para prevenir adesão durante o processo, o cristalizador funciona em uma velocidade fixa.

2. A duração do processo é de 30 minutos com desempenho eficiente e economia de energia.

3. O aço inoxidável 304 é a matéria prima usada na fabricação da parede interna.

4. Para diminuir a carga do filtro de ar de retorno e obter uma longa vida útil do equipamento, e diminuir o tempo de limpeza, o ciclone coletor de pó está instalado no equipamento.

5. Está em pleno acordo com as medidas de segurança e possui suporte de escada circular.

1. Têm uma porta com visor, com camada de isolamento de 80mm de espessura, sendo fácil de monitorar.

2. É embalado com algodão de silicato de alumínio de 80 mm de espessura, isso é feito para manter o calor interno e diminuir dos custos de energia.

3. Está equipado com um dispositivo alimentado anti-excêntrico, espaço uniforme, não tem falha material e espaço lateral.

4. É vedado e têm escada, para que os funcionários possam efetuar as instalações e manutenção com segurança.

5. Graças ao filtro ciclônico a coleta de poeira é fácil, sendo que auxilia na redução da incidência de queimaduras e demais ocorrências de acidentes.

Uma bomba de vácuo de alta eficiência com capacidade de 1200 kg/h está instalada no alimentador da série HF, pode-se atingir uma distância de transporte de 100 metros no máximo. Ele também possui um filtro cilíndrico de excelente estrutura e combina o efeito de ciclone com a separação de poeira, sendo perfeito para a entrega de materiais cheiros de poeira.

Características

1. Não há necessidade de efetuar manutenção no motor, o núcleo do filtro pode ser limpo com facilidade.

2. O nível de ruído é inferior a 78DB (A)

3. Projetado com design vertical, e pequena área coberta.

Qual é o princípio de funcionamento do cristalizador para PET?

As placas PET são ligadas à alta temperatura e a cristalização serve para prevenir que isso ocorra com os materiais PET. Para prevenir isso, deve-se mexer ou usar o fluxo de ar para ferver o PET durante a secagem. A temperatura continuará aumento até chegar em 160 ℃, do qual será fabricado cristais esféricos.

A cristalização máxima do PET será de 55%, com intervalo de temperatura de 120 ~ 220 ℃ e cerca de 1 a 2 horas para finalizar a cristalização. Quanto mais alta a temperatura de secagem for, melhor será a taxa de secagem; quanto menor o tempo de secagem, menos umidade a matéria-prima terá.

A temperatura de secagem do cristalizador do tipo agitador pode chegar em 120 ~ 160 ℃. A temperatura de secagem de desumidificação fica entre 160 ~ 180 ℃. O PET é fervido com fluxo de ar durante a secagem, quanto mais rápido o vento de secagem for, melhor será a velocidade relativa do PET e do fluxo de ar, sendo que o tempo de secagem será menor, e a poeira produzida será maior, o qual deve-se retirar o excesso de poeira, para melhorar a qualidade do material. Quanto menor o teor de umidade (ponto de condensação da água) do ar quente, melhor será a secagem das matérias-primas e menos umidade as matérias-primas terão.

Levando em consideração as despesas com o processamento e o consumo de energia, durante o ciclo de processamento real para pré-formas ou moldagem por injeção, o valor do ponto de condensação da água é menor que -50 ℃, sendo que está em pleno atendimento com os requisitos de secagem de que o teor de umidade da matéria-prima, que deve ser menor que 50ppm. Já a moldagem por extrusão, o ponto de condensação da água, deve ser menor que -40 ℃ pode atender aos requisitos de secagem, onde o teor de umidade da matéria-prima é menor que 100 ppm.

Fresa micro de extremidade cónica EMA14 (estria dupla), fresa de pescoço comprido

metalworking-tool.com.br

Fresa micro de extremidade cónica EMA14 (estria dupla), fresa de pescoço comprido

metalworking-tool.com.br